前田建設工業株式会社(本社:東京都千代田区、社長:前田操治、以下「当社」)は、古河ロックドリル株式会社(本社:東京都千代田区、社長:山口 正己、以下「古河ロックドリル」)開発のロックボルト施工機「ボルティンガー」(写真-1、以下「ボルティンガー」)を、福井県大野市で施工中の国土交通省近畿地方整備局大野油坂道路大谷トンネル大谷地区工事(延長 1,435m)にて導入しました。ロックボルト打設の機械化施工ならびに施工時間の短縮を確認するとともに、施工の安全性および生産性向上の効果が得られたことを確認しました。

写真-1 ボルティンガー 全景

山岳トンネル工事では、掘削工程から吹付けコンクリート工程の実施後、地山の崩落や変状の進行を抑制するため、ロックボルトを吹付けコンクリート表面から地山に挿入し地山と一体化します。このロックボルトの施工は、施工位置のマーキング、削岩機による所定の深さまでのせん孔、定着材(モルタル)注入、ロックボルト挿入までを一連作業で行います。従来、作業員は切羽直下かつ高所という危険が伴う位置にてマーキング、モルタル注入、ロックボルト挿入を行う必要があり、切羽面からの肌落ち(トンネル工事中に掘削した坑道の先端部分である岩盤面から岩石が落下)、高所からの墜落等の災害リスクが高く、施工の機械化が求められてきました。

今回採用したロックボルト施工機「ボルティンガー」は、以下の特徴により、従来の人力施工に比べて施工時間短縮など施工効率が向上するだけでなく、これらの災害リスクを低減することができます。

【ボルティンガーの特徴】

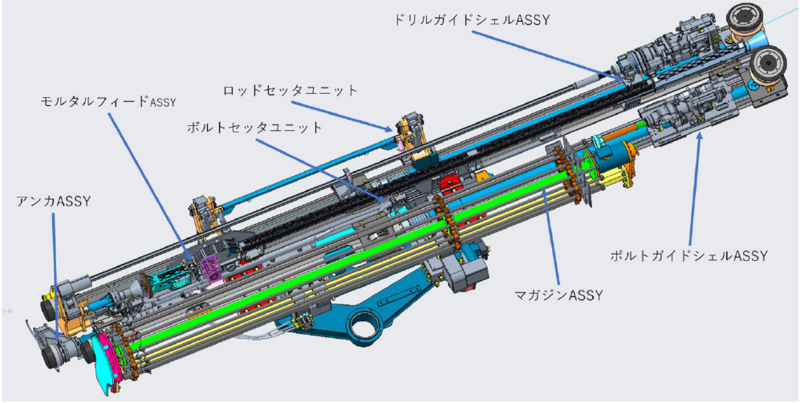

① せん孔装置(ドリルガイドシェルASSY)、モルタル注入装置(モルタルフィードASSY)、ロックボルト挿入装置(ボルトガイドシェルASSY)が1つのユニットとしてブームに取り付けられています(図-1)。ユニット先端のアンカASSYを切羽に固定し、各装置をローテーションさせて作業を切り替えることにより、せん孔~モルタル注入~ロックボルト挿入までの一連の作業を1ブームで連続的に行うことができます。

② これらの一連作業は運転席から遠隔操作で行うことができます。

③ 左右に2基装備したブームにより、2箇所同時に施工ができます。

④ トンネル内の常設トータルステーションによる機体位置測定とボルティンガー本体に取り付けられた各種センサにより、実際の打設位置と角度が運転席モニタ上に表示されるため、マーキングなしでもロックボルトの打設位置や角度を調整することができます。

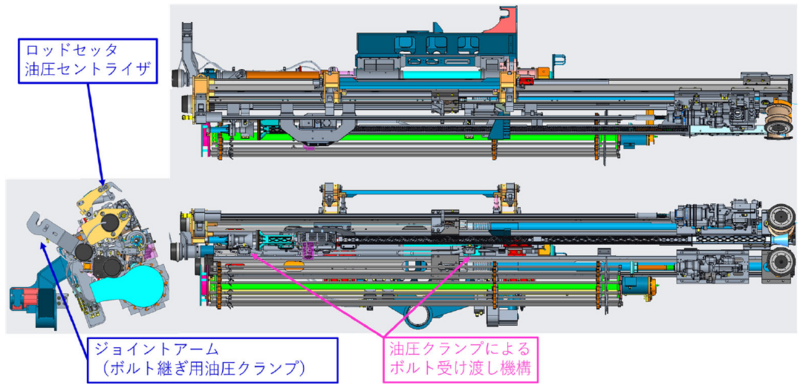

⑤ さらに従来型ボルティンガーのブームを改良した「ボルティンガーⅡ型ユニット(図-1)」では、油圧クランプによるロックボルト受け渡し機構(図-2)により、従来型の弱点であったマガジンASSYからロックボルトをピックアップする際の脱落落下を防止することが可能となりました。

図-1 ボルティンガーⅡ型ユニット

図-2 油圧クランプによるボルト受け渡し機構

【導入効果】

ボルティンガーの導入により、従来工法と比べて1サイクルの施工時間を約10%短縮できることを確認しました。また施工人数は5名から3名(オペレータ2名とモルタルポンプへのモルタル投入1名)で施工することができ、作業の省人化につながることが確認できました。そして施工の機械化により切羽に近づくことがなくなり、安全性の向上が確認できました。

省人化された2名は、ロックボルト作業に平行して仮設備である配管・電線類延長作業に従事することが可能となりました。これにより、従来の2日/月程度を仮設備施工日として確保する必要がなくなり、10m程度/月の掘削進捗を伸ばすことができ、生産性の向上にも寄与しています。

写真-2 施工状況

当社は、当現場で得られた知見を基に、ボルティンガーの改造改良を今後も進め、ロックボルト機械化施工の展開、さらに自動化に向けて取り組んでまいります。

<問い合わせ先>

インフロニア・ホールディングス株式会社

(前田建設 広報担当)

E-Mail:maeda-release@jcity.maeda.co.jp