モノづくりの悩みを解決するソリューションサービス

生産システムを改善して高効率化したい、モノの滞留を無くしたい、作業を平準化したい、もっと早く製品を造りたい、人も含めリソースをうまく配分したいーーー解決すべき課題は様々。

お客様のモノづくり現場のお悩みを解決して最適な施設計画の立案、生産施設の高効率化と生産性の向上をサポートいたします。

シミュレーションを活用した新しいフィージビリティスタディをご提案します。

次のような様々な課題に対応し「利益を生む」生産施設を目指します。

特に「施設構想」や「フィージビリティスタディ(事業化可能性調査)」を行う場合は、現状の課題を抽出し、理想的な目標を設定する必要があります。現状の再現モデルでシミュレーションを行うことで、数値的に問題点を把握することが可能になり、具体的で理想的な最適化案を検討することができます。

- 設備投資の判断

- シミュレーションによって生産設備の運用を数値的に把握し、投資の判断を容易にします。

- 本質的な問題点の把握

- 現状の問題点をデータとして抽出し、問題点を把握します。

- 現状変更の確認

- 設備能力、設備の稼働率、リードタイムなど見える化でき、最適なリソースの分配が行えます。

- 改善効果の確認

- 改善にかかるコストや効果について優先順位付けを行って最も効果的な改善策を見つけます。

「生産施設の効率化支援サービス」ソリューションステップ

- STEP1

- 生産条件の整理・設定

- 現状把握と問題点の抽出

- <現状シミュレーション>

- 生産施設の効率化の検討、最適化した工場の構想など、どのような場合でも、製品や生産量の分析、生産工程の情報を調査し整理します。各種工程情報に基づき、シミュレーションを活用して、生産システムの問題点を把握し抽出します。

- STEP2

- 生産施設(生産システム)の再設計

- 改善計画立案

- 生産システムの改善や再設計をするため、問題点に対して深く掘り下げ、改善の方向性を検討します。施設全体を構想する場合では、物や人の流れ、室内環境、ユーティリティなど様々な視点から、各工程間の関係性を分析し、合理的で効率的な生産施設を計画します。

- STEP3

- 改善案・計画案の検証

- 結果報告

- <効果シミュレーション>

- 現状の生産システムと最適化された生産システムをシミュレーションモデルで比較し効果を確認します。施設の計画についても検証を行い、具体的な検討に活用いただけるよう報告書にまとめます。さらなる事業化投資、施設設計への移行がスムーズに行えます。

シミュレーションの実施

原材料や生産量、機器台数や能力、生産工程などの条件を設定したシミュレーションモデルを作成し、コンピュータ内で仮想的に生産を行います。生産に関わる様々な変化や推移を時系列でデータ出力できます。

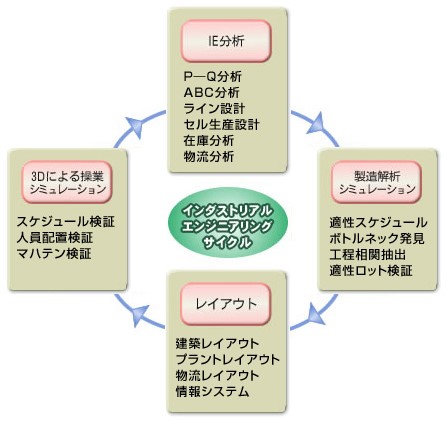

IE(インダストリアルエンジニアリング)手法を取り入れる

生産システムの改善や全体最適化の手法であるIE手法を取り入れ、製造、物流、施設に対して解析を行い、最適化された施設構想、改善案を検討します。

ソリューション事例

様々な角度から生産性向上を目指します。

- 事例-1

-

- 切削工程NC旋盤ラインの改善

- 既存製造ラインの効率化により生産能力を向上させ、製造コストを低減

- 事例-2

-

- 計画した製造ラインの妥当性を確認

- 製造ラインの事例検証と設備投資計画の調整

- 事例-3

-

- 計画案の投資対効果を比較検証

- 構想案の自動倉庫運用方法の比較検討と検証