|

常陸那珂火力発電所2号機増設に伴う貯炭場(海外炭230万t/年)新設工事のうち、貯炭場からボイラーまで石炭を運搬するための大型機械を設置する道床の地盤改良と構造物を、前田JVが施工している。

海を砂で埋めた人工地盤に強度を持たせ、大型機械を支え、地震の際の液状化に備えるために、前田JVが提案した3つの地盤改良エコ工法が採用された。

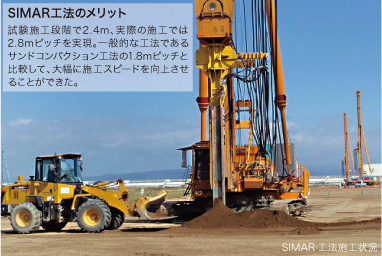

前田建設の特許技術であるSIMAR工法で、幅33m、長さ442m、地表からの深さ20mのうち厚さ16mの道床2列の地盤を改良している。

この工法は、水を吸い込む装置を装着した振動する棒を差し込んで、吸水と振動による締固めを同時に行う工法である。締固めによりかさが減った分補充する土として、現場の土5万3を利用することで、材料の購入費と運搬によるCO2の発生を削減している。

施工する部分を28区画に分け、SIMAR施工機4台を使用して順調に施工している。

石炭を燃やしたあとの灰の処分場となる池が隣接する道床1列には、池に側圧をかけずに施工することが求められた。そこで、前田建設が開発したマルチジェット工法が採用され、幅13m、長さ375m、地表からの深さ20mの地盤改良を行っている。

この工法は、セメントミルクを超高圧で噴射して地中を削り、削った部分をセメントミルクで置き換えていく工法で、狭小地や既存の構造物がある場所に適している。

前田建設が独自に開発した専用ロッドの揺動技術で、2方向に20度の角度で2回セメントミルクを噴射し、それを組み合わせて一辺5.8mの格子状の構造物を施工する。これにより改良率わずか27%で全体に強度を持たせることができるという、施工性・品質・コスト、すべての面で画期的な工法である。

現場での試験施工で強度を実証したうえで施工に取り掛かり、2台の機械を導入して着実に施工している。

SIMAR工法で地盤改良したあと、その上の部分に深さ2.5mの表層改良を行うために、スタビライザー表層地盤改良工法が採用された。この工法は、マルチジェット工法の産業廃棄物である排泥を、現場で自ら利用するというものである。

この工法では、排泥およびそこに含まれるセメントミルクの量と、表層改良の品質確保に必要なセメントの量とのバランスが重要だ。そこで、まずマルチジェット工法で排出される排泥1m3に22kgのセメントミルクが含まれていると設定して、排泥の量とそこに含まれるセメントミルクの量を計算した。

そのうえで、現場で試験施工をして強度を確認した結果、排泥と原地盤の混合比率を適切に管理することで、要求された品質を確保できるという結果が出た。

実際の施工では、排泥でほとんどをまかなうことができ、セメント購入量を大幅に削減してコストダウンを実現し、排泥の運搬によるCO2も削減している。

前田JVは、地盤改良工事、路盤工事、枕木の敷設までの施工を担当し、工期を守り、安全管理を徹底し、環境に配慮した工法で品質を確保する。

関東支店管理部

サポートセンター 野坂 圭吾

2005年入社 |

事務方は複数の現場を担当します。私は現在、この現場を含めて3現場を担当しています。いずれも発電所ですが、現場の規模や職員数によって仕事の内容が異なるので、現場ごとに段取りをしています。日常業務は総務・経理が中心ですが、この現場では発注者様・JV企業・協力会社が参加する安全大会を企画運営し、安全講話の依頼や避難訓練、コミュニケーションを図るための焼き肉大会などを行いました。また、職員の宿舎の手配なども事務方の仕事です。こうして、安全かつスムーズに仕事ができるようバックアップしています。

|

東電常陸那珂作業所

工事課長 万戸 茂樹

1990年入社 |

着工前に赴任し、砂の運搬や重機の配置など地盤改良の計画から取り組み、シマール工法を経験した協力会社に施工を依頼し、より早く施工する方法を提案しました。シマールの先端部は、前田グループの前田製作所がオペレーターの意見も聞いて、砂の地盤で施工しやすいよう四角形から三角に改良しました。その結果、施工速度を1日4本から24本にアップできました。現在はコンクリート構造物の施工計画を進めています。自分の計画どおりに施工をし、発注者様から「よくできた」と言っていただけると、やりがいを感じます。 |

東電常陸那珂作業所

前田 和亨

1998年入社 |

本店技術研究所で研究開発や大規模な現場の支援や、シマール工法に携わっていたことから、シマール工法の担当として赴任しました。シマール工法の研究開発は12年前に完了し、2007年に敦賀原子力発電所の施工で大きな改良を行いました。この現場では、敦賀で施工を経験した作業員が活躍し、初めて施工する作業員への指導もしてもらっています。地盤改良は目に見えない仕事ですが、一番の礎となる部分です。しっかりやり遂げることがやりがいにつながるので、自信を持って提供できるよう施工したいと思っています。 |

東電常陸那珂作業所

川西 敦士

2007年入社 |

本店土木部設計グループでマルチジェットの開発を担当していたことから、マルチジェット工法の担当として赴任し、マルチジェット工法とスタビライザー工法の施工計画、日常の施工管理、品質管理を担当しています。マルチジェット工法の排泥をそのまま固める工法は経験がありますが、マルチジェット工法とスタビライザーを組み合わせた表層改良は、この現場が初めてです。マルチジェット工法は既存の建造物のある場所での地盤改良に適していて、ニーズが高いので、さらに改善してコストダウンにつなげたいと考えています。 |

東電常陸那珂作業所

副所長 辻 昭人

1986年入社 |

シールドトンネルを中心に、鉄道工事など多くの現場を経験しました。マルチジェット工法とスタビライザーを連動させ、汚泥と表土を攪拌してから固める工法は、この現場が初めてです。マルチジェット工法で1日に2本施工し、2本目が18時に終わると、スタビライザーでの攪拌は20時ごろになります。夜の作業は作業員にとって過酷な面がありますが、安全に注意して効率よく施工しています。この現場での経験はどこかで役に立つでしょう。地盤改良は目に見えないものですが、社会資本整備の役に立つことにやりがいを感じています。 |

|