M K ーT プロジェクト

( 研究施設更新プロジェクト)#4

建築事業本部ソリューション推進設計部 BIMマネージメントセンター(意匠担当)兼 先進設計開発部

チーム長

三原 直也

|

|

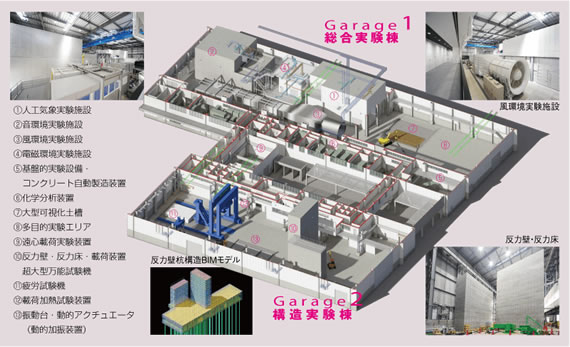

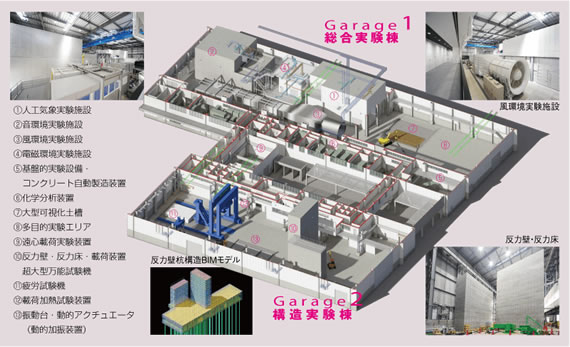

実験棟(G1・G2)の設計コンセプトは、棟内に納める実験機能の可変性を保つことでした。社会の変化に伴って建築技術に求められるものも変わってゆきます。それに対応していくためには、実験設備を刷新できる設えでなくてはならない。これを数々の実験装置を大きな建物に入れる形態で実現しています。

棟続きの二つの実験棟は、2階に渡り廊下を設けて各々の技術が俯瞰できる設計にしています。これは『技術の展示』を意図してのことで、外部からの見学者の視察コースとしてはもちろんのこと、この研究所で働く職員たちをインスパイアすることも視野に入れています。

実験設備は機器メーカーの施工区分になりますが、メーカー支給のデータをBIMで可視化したことで皆がイメージを共有でき効率化を図ることができました。

また、G2(構造実験棟)の反力壁にもBIMが使われています。壁を構成する数多くの配筋とPC鋼管の干渉や反力壁と反力床の鉄筋同士の干渉を、BIMの図面を元に、意匠、構造、施工の三者が協議を重ねて、16mの大壁の建立が実現しました。 |

建築事業本部 構造設計部 構造第1グループ

チーム長

櫻井 輝雄

|

|

ガレージ1(総合実験棟)は一般的なラーメン構造の建物である一方、ガレージ2(構造実験棟)は内部の各実験設備が大きいことから、地震に対する抵抗力を上げる「アンボンドブレース」や、「超高張力鋼」を試験的に採用しています。

また、梁の部材ランクを上げる当社の独自技術「Web Plus工法」を用いて、建物の耐震性を高めています。

これら2つの実験棟は、BCP対策や災害時の避難エリアとしての役割を果たす重要な施設でもあります。そのため、学校や官庁施設といった公共建築物と同レベルの保有水平耐力を確保しています。

エクスチェンジ棟の構造的な特徴は、200N/㎟コンクリートの採用と、免震構造。さらに当社の独自技術のRCS(MaRCSⅢ)の採用などがあります。

木造のネスト棟には、高壁倍率の耐力壁を採用しています。強度は通常の住宅で用いられる耐力壁の約10倍。建物の強度を保ちながら、空間を遮る壁の量を減らして広いスペースの確保を実現しています。 |

|

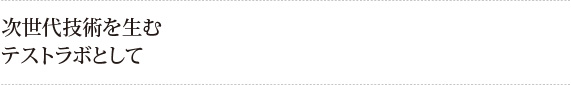

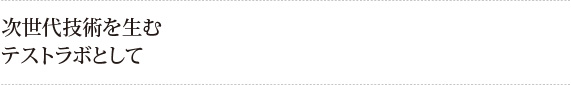

G1(総合実験棟)は、建物中に、8つの実験施設を納めなくてはなりません。そのため、鉄骨建て方前に中に入る実験設備の仕様を各機器メーカーと細かく打ち合わせし、フレキシブルな施工計画を検討することが大前提となりました。 G1(総合実験棟)は、建物中に、8つの実験施設を納めなくてはなりません。そのため、鉄骨建て方前に中に入る実験設備の仕様を各機器メーカーと細かく打ち合わせし、フレキシブルな施工計画を検討することが大前提となりました。

例えば、G1(総合実験棟)の中でも一番大きな風環境実験施設。これを先行施工してしまうと、他の施設の施工に支障が出ます。逆に、他の施設を完全につくり込めば、今度は風環境実験施設をつくるスペースがなくなります。こうした状況を回避する施工計画を早い段階から立案し、時間をかけて検討しました。

最終的な装置の設置はメーカーが行いますが、サイズや重量などは全て異なり、それぞれの条件を満たす施設のつくり込みが施工には求められます。その中でも、人工気象実験施設は、日射環境試験室、室内環境試験室、材料試験室の3つの試験室に分かれていて、広さや要求強度も異なります。このことから鉄骨建て方前段階で取り合いを慎重に検討して、各々の試験室について要求クオリティを実現するため非常に細かい検討が必要でした。

床の土間には試験的な試みとしてスーパーグリーンコンクリート(低炭素SGコンクリート)が採用されています。これは、二酸化炭素排出量が多いセメントの使用量を低減し,混和材として高炉スラグ微粉末やフライアッシュ等の副産物を使用して二酸化炭素の発生率を20%から40%低減するというもの。この他、セメント自体を使用しない次世代コンクリートジオポリマーや、コンクリートのひび割れを抑える低収縮コンクリートを採用して長寿命化を図るなど、さまざまな視点から、コンクリートの可能性を検証し、そのエビデンスを得て、今後の施工に役立てる試みが行われました。

|

|

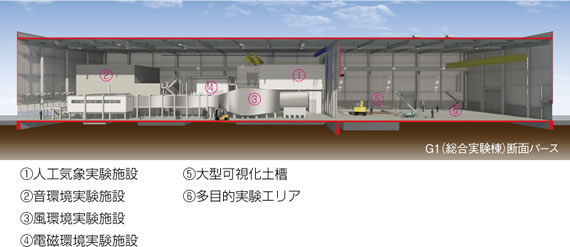

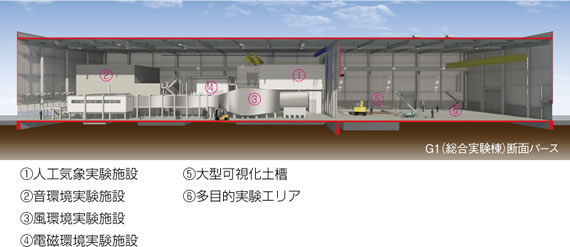

G2(構造実験棟)の特徴は、装置基礎の深さと構造体の大きさです。当然ながら、実験装置によって基礎の深さも異なり、最大深度は載荷加熱試験装置の10m。この装置はコ

ンクリートの柱を入れて加熱し、耐火試験を行うもので、バーナーで炙る釜(加熱炉)を納めるために他の装置より深い基礎を構築しています。G1(総合実験棟)は平面的に広さを感じますが、G2(構造実験棟)は縦方向に深くて高いという特徴があります。また、各実験装置の基礎がかなり隣接しているため、基礎工事の工程はまるで複雑なパズルのようでした。さらに、G2(構造実験棟)の目玉でもある反力壁は検証を重ねて構築しました。 G2(構造実験棟)の特徴は、装置基礎の深さと構造体の大きさです。当然ながら、実験装置によって基礎の深さも異なり、最大深度は載荷加熱試験装置の10m。この装置はコ

ンクリートの柱を入れて加熱し、耐火試験を行うもので、バーナーで炙る釜(加熱炉)を納めるために他の装置より深い基礎を構築しています。G1(総合実験棟)は平面的に広さを感じますが、G2(構造実験棟)は縦方向に深くて高いという特徴があります。また、各実験装置の基礎がかなり隣接しているため、基礎工事の工程はまるで複雑なパズルのようでした。さらに、G2(構造実験棟)の目玉でもある反力壁は検証を重ねて構築しました。

通常は、反力壁を完成させてから上屋を建てるのがセオリーですが、それでは他の実験装置の工事が間に合いません。そこで、反力床を仕上げた後、G2(構造実験棟)の建屋をつくり、棟内で反力壁を地道に仕上げていく段取りで施工計画を立てました。

反力壁の高さは16mの主反力壁と、10mの副反力壁の2枚。2枚壁のものでは、国立研究開発法人建築研究所の反力壁に次ぎ日本第2位の大きさです。主反力壁の骨組みの高さは、反力床の厚さ4mを含めると約20mになります。

骨組みは内部にPC鋼線をセットした状態で建てるため、高さと重量のある工作物となります。そのため、地震時や強風時の転倒防止対策を含めた建方方法を細かく検討し、施工しました。

私はG2(構造実験棟)とエクスチェンジ棟を担当していましたが、反力壁やエクスチェンジ棟の200N/㎟コンクリートなど初めて体験することも多く、試験性が高く、なおかつチャレンジングな作業が満載で、得るものが多い現場でした。

|

■前のページへ

![]()

G1(総合実験棟)は、建物中に、8つの実験施設を納めなくてはなりません。そのため、鉄骨建て方前に中に入る実験設備の仕様を各機器メーカーと細かく打ち合わせし、フレキシブルな施工計画を検討することが大前提となりました。

G1(総合実験棟)は、建物中に、8つの実験施設を納めなくてはなりません。そのため、鉄骨建て方前に中に入る実験設備の仕様を各機器メーカーと細かく打ち合わせし、フレキシブルな施工計画を検討することが大前提となりました。 G2(構造実験棟)の特徴は、装置基礎の深さと構造体の大きさです。当然ながら、実験装置によって基礎の深さも異なり、最大深度は載荷加熱試験装置の10m。この装置はコ

ンクリートの柱を入れて加熱し、耐火試験を行うもので、バーナーで炙る釜(加熱炉)を納めるために他の装置より深い基礎を構築しています。G1(総合実験棟)は平面的に広さを感じますが、G2(構造実験棟)は縦方向に深くて高いという特徴があります。また、各実験装置の基礎がかなり隣接しているため、基礎工事の工程はまるで複雑なパズルのようでした。さらに、G2(構造実験棟)の目玉でもある反力壁は検証を重ねて構築しました。

G2(構造実験棟)の特徴は、装置基礎の深さと構造体の大きさです。当然ながら、実験装置によって基礎の深さも異なり、最大深度は載荷加熱試験装置の10m。この装置はコ

ンクリートの柱を入れて加熱し、耐火試験を行うもので、バーナーで炙る釜(加熱炉)を納めるために他の装置より深い基礎を構築しています。G1(総合実験棟)は平面的に広さを感じますが、G2(構造実験棟)は縦方向に深くて高いという特徴があります。また、各実験装置の基礎がかなり隣接しているため、基礎工事の工程はまるで複雑なパズルのようでした。さらに、G2(構造実験棟)の目玉でもある反力壁は検証を重ねて構築しました。